SunyTDCS9200集散控制系統在鍋爐熱電行業的應用

2004/8/12 13:11:00

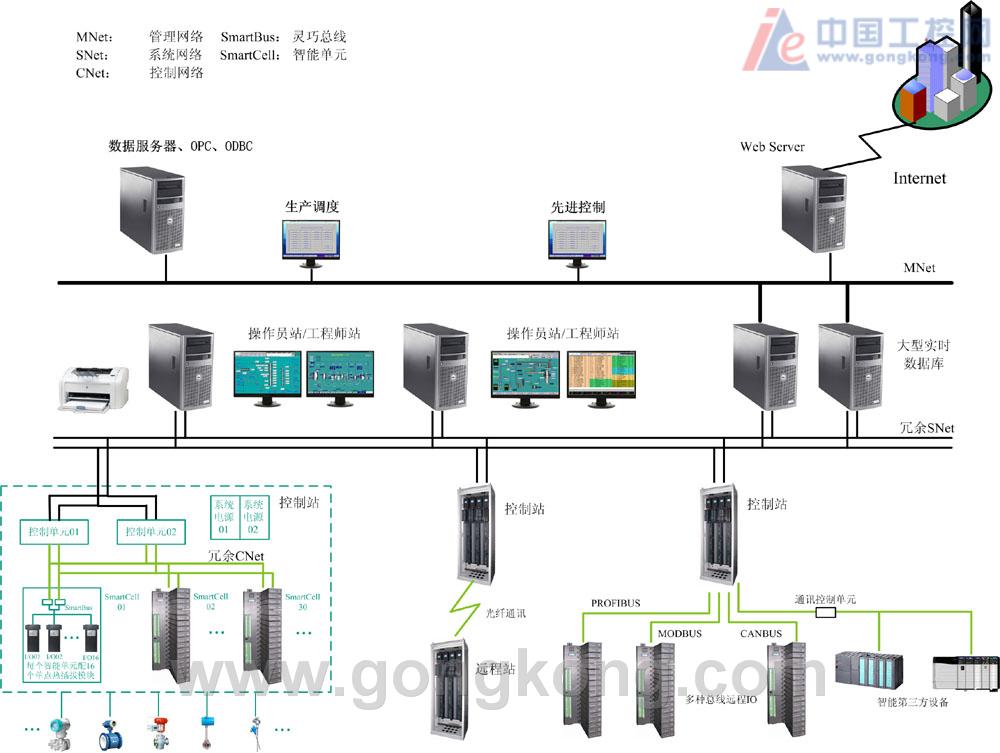

隨著我國經濟持續健康發展以及電力市場的放開,工業及城市用電需求迅速增長,充分利用民間閑置資金發展中小火電企業,對于解決當前用電需求空缺、推動經濟發展具有積極意義。由于中小火電機組周期短、投資少、發電穩定,近年來各地陸續上馬或改造了一批中小機組。由于火力發電是連續生產,控制精度要求高,連鎖保護復雜,為確保機爐安全、穩定、高效運行,利用先進的集散控制系統替代原有的數字式調節儀表對機爐進行控制勢在必行。本文以山東某火電廠2×75t/h水煤漿鍋爐+2×15 MW 機組為例,討論浙大中自的SunyTDCS9200系列集散控制系統在鍋爐熱電行業的應用。 1、工程概述 該工程為改造項目,原為兩臺75t/h燃油鍋爐,經東北電力設計研究院設計改為循環流化床水煤漿鍋爐,汽機采用南京汽輪機廠生產的15MW抽凝式汽輪機,進口3.43/0.981/0.049,發電機為濟南發電機廠生產的無刷勵磁發電機。整個系統為兩爐兩機母管制運行,模擬量輸入點共492點(液位.溫度.壓力.流量.電流.電壓等),模擬量輸出84點,數字量輸入613點,數字量輸出242點,快速DI- SOE 56點。 2、SunyTDCS9200集散控制系統簡介 SunyTDCS9200系列集散控制系統是浙大中自公司憑借數十年從事控制理論、控制工程研究成果,按照可靠性高、系統開放、組態靈活的設計原則設計開發的新一代集散控制系統,它采用危險分散、控制分散、集中監控的設計思想,充分利用了先進的計算機技術、通訊技術、網絡技術和控制技術,具有多層分級、真正開放互連、穩定可靠、冗余度高、組態靈活等特點,廣泛應用于化工、生化、電力、造紙、環保等行業。 SunyTDCS9200集散控制系統采用分級分布式網絡體系結構,所有的硬件均實現模塊化、智能化。下位控制站構成現場控制級,采用嵌入式控制模板作為主控器,多CPU分布式處理,基于優先級的嵌入式實時操作系統作為控制算法處理平臺,滿足了機爐保護和電氣控制的實時性要求。現場控制站完成過程數據采集和實時控制,上位監控站通過冗余工業以太網絡與之相連,完成工業過程的集中監測管理,還可進一步與企業管理網絡相連,構成全廠綜合生產自動化系統。DCS系統采用了多重冗余化技術以及有效的抗干擾措施,保證了系統可靠穩定運行。 3、電廠DCS系統結構 TDCS9200集散控制系統是一套分層分布式的網絡體系結構,共分3層,分別為現場控制網(CNet)、系統網(SNet)和管理網(MNet),共包括3個部分:數據采集單元、過程控制單元和監控管理單元。數據采集單元通過控制網絡CNet相連,實現I/O站與主控器之間的內部通訊;所有的控制站作為系統網(SNet)的一個節點,通過符合IEEE802.3規范的工業以太網總線與上位監控站相連,傳輸介質為5類非屏蔽雙絞線,實現控制站與操作站之間的數據通訊。系統網冗余配置。而管理網(MNet)允許用戶系統接入更高一層的企業管理網絡。 在本系統中,設現場控制站3臺,分別用于1#、2#鍋爐和1#、2#汽機以及電氣部分的數據采集和控制管理。控制站主要包括冗余電源組件、數據采集卡、控制器以及控制網總線控制器,實現現場數據的采集處理、過程控制、聯鎖保護、順控邏輯等。 根據系統規模,控制室設監控站5臺,主機采用高可靠性工業PC機,配有專用工業薄膜鍵盤、軌跡球鼠標和21’CRT顯示器。監控站運行實時專用監控軟件,它通過SNet與控制站交互數據,完成工業過程的圖形顯示,報警管理、報表打印、歷史數據記錄與查詢、事故記錄查詢等。一旦有報警事件發生,CRT上將在顯眼位置給出報警提示,同時寬行針式打印機打出報警事故內容(位號、名稱、報警內容等)。 工程師站由其中一臺監控站代替,完成整個DCS系統的組態,生成現場監測、控制和管理所需要的所有數據、圖形和報表等,負責算法下裝和監控站的管理。 主控室還配置 3臺打印機(寬行針式、黑白激光、彩色噴墨)作為系統網的一個共享節點(打印機服務器),分別用于實時報警打印、報表打印和工藝流程打印。

提交

查看更多評論

其他資訊

浙大中自SunyPCC500E集成控制器在中央空調中的應用

ChiticCTS700新型集散控制系統

Chitic VPR130-RC/RY單色無紙記錄儀

Chitic VPR130-RG/RH 真彩無紙記錄儀

正泰中自 ChiticVPR202-IC液晶顯示調節儀

投訴建議

投訴建議